04416 Arbeitsschutz für kollaborierende Roboter

Ein Vorgehensmodell zur sicherheitsgerechten Implementierung

|

Kollaborierende Roboter gelten als neue Möglichkeit zur modernen Gestaltung von Arbeit in industriellen Produktionsumgebungen. Der vorliegende Beitrag beschreibt Anforderungen an den Arbeitsschutz für kollaborierende Roboter. Es wird eine vier-stufige Vorgehensweise vorgestellt, die es ermöglicht, kollaborierende Roboter unter Berücksichtigung arbeitsgestalterischer Voraussetzungen und sicherheitsrelevanter Aspekte im Unternehmen einzuführen und zu nutzen. von: |

1 Merkmale und Definition kollaborierender Roboter

Was ist Mensch-Roboter-Kollaboration?

Bei der Mensch-Roboter-Kollaboration (MRK) führen Mensch und Roboter Arbeitsschritte in Produktionsprozessen gemeinsam aus. Dabei wird auf Schutzzäune verzichtet, sodass der Mensch direkt mit dem Roboter im selben Raum interagiert. Der Roboter assistiert dem Menschen. Die Berührung von Mensch und Roboter ist dabei möglich und teilweise arbeitsbedingt erforderlich. Sie wird technisch so gesteuert, dass keine Verletzungsgefahr besteht.

Bei der Mensch-Roboter-Kollaboration (MRK) führen Mensch und Roboter Arbeitsschritte in Produktionsprozessen gemeinsam aus. Dabei wird auf Schutzzäune verzichtet, sodass der Mensch direkt mit dem Roboter im selben Raum interagiert. Der Roboter assistiert dem Menschen. Die Berührung von Mensch und Roboter ist dabei möglich und teilweise arbeitsbedingt erforderlich. Sie wird technisch so gesteuert, dass keine Verletzungsgefahr besteht.

Arbeitsteilung zwischen Mensch und Roboter

Die Arbeit wird sinnvollerweise so aufgeteilt, dass der kollaborierende Roboter die monotonen bzw. schweren Arbeitsschritte übernimmt, sodass der Mensch sich auf Arbeiten konzentrieren kann, in denen er dem Roboter überlegen ist, zum Beispiel komplexe Fügevorgänge oder flexible Arbeitsschritte.

Die Arbeit wird sinnvollerweise so aufgeteilt, dass der kollaborierende Roboter die monotonen bzw. schweren Arbeitsschritte übernimmt, sodass der Mensch sich auf Arbeiten konzentrieren kann, in denen er dem Roboter überlegen ist, zum Beispiel komplexe Fügevorgänge oder flexible Arbeitsschritte.

Anwendungsfelder kollaborierender Roboter

Typische Anwendungsfelder kollaborierender Roboter liegen in der assistierenden Unterstützung des Menschen, beispielsweise zur Verbesserung der Arbeitsergonomie, und sind vor allem in der industriellen Produktion zu finden, zum Beispiel in der Montage oder beim Handling von Gegenständen wie dem Anreichen von Bauteilen, jedoch auch in der Medizin, zum Beispiel bei Operationen. In der industriellen Produktion können mobile MRK-Lösungen unter anderem bei der Werkstückzufuhr und -entnahme an Bearbeitungsmaschinen eingesetzt werden und auf diese Weise Betriebszeiten am Wochenende oder in der Nacht erweitern. Die Nutzung bietet sich außerdem dort an, wo eine flexible Skalierbarkeit des Automatisierungsgrads einer Fertigung gewünscht ist, beispielsweise zur flexiblen Abdeckung von Kapazitätsspitzen – je nach zu fertigender Stückzahl und Personalverfügbarkeit; täglich sowie über den gesamten Produktionslebenszyklus.

Typische Anwendungsfelder kollaborierender Roboter liegen in der assistierenden Unterstützung des Menschen, beispielsweise zur Verbesserung der Arbeitsergonomie, und sind vor allem in der industriellen Produktion zu finden, zum Beispiel in der Montage oder beim Handling von Gegenständen wie dem Anreichen von Bauteilen, jedoch auch in der Medizin, zum Beispiel bei Operationen. In der industriellen Produktion können mobile MRK-Lösungen unter anderem bei der Werkstückzufuhr und -entnahme an Bearbeitungsmaschinen eingesetzt werden und auf diese Weise Betriebszeiten am Wochenende oder in der Nacht erweitern. Die Nutzung bietet sich außerdem dort an, wo eine flexible Skalierbarkeit des Automatisierungsgrads einer Fertigung gewünscht ist, beispielsweise zur flexiblen Abdeckung von Kapazitätsspitzen – je nach zu fertigender Stückzahl und Personalverfügbarkeit; täglich sowie über den gesamten Produktionslebenszyklus.

1.1 Interaktionsformen zwischen Mensch und Roboter

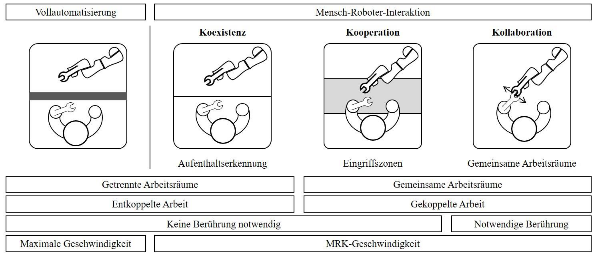

Kollaborierende Roboter können mit Menschen direkt zusammenarbeiten. Es gibt mehrere Interaktionsformen, wie Menschen und Roboter in einem Raum arbeiten können, siehe Abbildung 1.

Vollautomatisierung

Bei der Vollautomatisierung arbeiten Mensch und Roboter in eigenen und durch einen Schutzzaun räumlich getrennten Arbeitsbereichen.

Bei der Vollautomatisierung arbeiten Mensch und Roboter in eigenen und durch einen Schutzzaun räumlich getrennten Arbeitsbereichen.

Koexistenz

Bei der Koexistenz entfällt dieser Schutzzaun. Mensch und Roboter arbeiten aber weiterhin getrennt voneinander in ihrem jeweiligen Arbeitsbereich.

Bei der Koexistenz entfällt dieser Schutzzaun. Mensch und Roboter arbeiten aber weiterhin getrennt voneinander in ihrem jeweiligen Arbeitsbereich.

Kooperation

Bei der Kooperation nutzen Mensch und Roboter einen gemeinsamen Arbeitsbereich. Mensch und Roboter arbeiten sequenziell aufeinander folgend und berühren sich in der Regel nicht. Anwendungsbeispiel: Der Roboter legt ein Bauteil auf einem Werktisch ab, und sobald der Roboterarm den Werktisch verlassen hat, kann der Mitarbeiter das Bauteil übernehmen.

Bei der Kooperation nutzen Mensch und Roboter einen gemeinsamen Arbeitsbereich. Mensch und Roboter arbeiten sequenziell aufeinander folgend und berühren sich in der Regel nicht. Anwendungsbeispiel: Der Roboter legt ein Bauteil auf einem Werktisch ab, und sobald der Roboterarm den Werktisch verlassen hat, kann der Mitarbeiter das Bauteil übernehmen.

Kollaboration

Bei der Mensch-Roboter-Kollaboration (MRK) sind Berührungen zwischen Mensch und Roboter möglich und teilweise explizit notwendig, da Mensch und Roboter in der Regel gleichzeitig miteinander arbeiten. Anwendungsbeispiel: Der Mensch greift den Roboterarm, führt ihn an eine bestimmte Stelle über dem Werktisch und gibt dem Roboter so zu verstehen, dass er an dieser Stelle ein Bauteil greifen soll. Danach kann der Mitarbeiter fertige Bauteile, die er händisch bearbeitet hat, an diese Position legen und der Roboter greift sie von dort, um sie in Verpackungseinheiten zu legen.

Abb. 1: Einordnung der Mensch-Roboter-Kollaboration in der Arbeit mit Robotern (Eigene Darstellung in Anlehnung an [1])

Bei der Mensch-Roboter-Kollaboration (MRK) sind Berührungen zwischen Mensch und Roboter möglich und teilweise explizit notwendig, da Mensch und Roboter in der Regel gleichzeitig miteinander arbeiten. Anwendungsbeispiel: Der Mensch greift den Roboterarm, führt ihn an eine bestimmte Stelle über dem Werktisch und gibt dem Roboter so zu verstehen, dass er an dieser Stelle ein Bauteil greifen soll. Danach kann der Mitarbeiter fertige Bauteile, die er händisch bearbeitet hat, an diese Position legen und der Roboter greift sie von dort, um sie in Verpackungseinheiten zu legen.

1.2 Vor- und Nachteile kollaborierender Roboter

Stärken des Menschen und des Roboters verbinden

Bei der MRK werden die Stärken des Menschen, zum Beispiel Intuition, Flexibilität, Entscheiden und Urteilen, mit Vorteilen eines Roboters, zum Beispiel schnelle, kraftvolle, ausdauernde, reproduzierbare und präzise Bewegungen, verbunden.

Bei der MRK werden die Stärken des Menschen, zum Beispiel Intuition, Flexibilität, Entscheiden und Urteilen, mit Vorteilen eines Roboters, zum Beispiel schnelle, kraftvolle, ausdauernde, reproduzierbare und präzise Bewegungen, verbunden.

Belastung des Menschen verringern

MRK kann die physische Belastung des Menschen verringern, indem Roboter belastende Teile der Arbeit übernehmen, wie das Halten und Handhaben schwerer Lasten oder das Einpressen von Bauteilen.

MRK kann die physische Belastung des Menschen verringern, indem Roboter belastende Teile der Arbeit übernehmen, wie das Halten und Handhaben schwerer Lasten oder das Einpressen von Bauteilen.

Dadurch sind effektivere Arbeitsabläufe bei geringerem Platzbedarf im Vergleich zu isolierten Mensch- und Roboterarbeitsplätzen möglich.

Leistungsfähigkeit erhalten

MRK eignet sich auch zur Verbesserung von Produktivität und Qualität manueller Arbeitsplätze, an denen eine vollumfängliche Automatisierung nicht möglich ist. MRK kann helfen, die Leistungsfähigkeit einer vom demografischen Wandel betroffenen Belegschaft zu erhalten und zu steigern.

MRK eignet sich auch zur Verbesserung von Produktivität und Qualität manueller Arbeitsplätze, an denen eine vollumfängliche Automatisierung nicht möglich ist. MRK kann helfen, die Leistungsfähigkeit einer vom demografischen Wandel betroffenen Belegschaft zu erhalten und zu steigern.

Problem: biegeschlaffe Bauteile

Auf der anderen Seite ist der Einsatzbereich kollaborierender Roboter begrenzt. So ist die Anwendung von MRK auf biegeschlaffe Bauteile wie Kabel oder Schläuche bisher nur schwer möglich.

Auf der anderen Seite ist der Einsatzbereich kollaborierender Roboter begrenzt. So ist die Anwendung von MRK auf biegeschlaffe Bauteile wie Kabel oder Schläuche bisher nur schwer möglich.

Sicherheitsanforderungen

Der Erfüllung von Sicherheitsanforderungen kommt eine große Bedeutung zu; damit ist erheblicher Aufwand verbunden. Dokumentationsanforderungen, technische Anforderungen und zu beachtende Aspekte sind beispielsweise:

Der Erfüllung von Sicherheitsanforderungen kommt eine große Bedeutung zu; damit ist erheblicher Aufwand verbunden. Dokumentationsanforderungen, technische Anforderungen und zu beachtende Aspekte sind beispielsweise:

| • | EG-Konformitätserklärung, |

| • | Risikobeurteilung, |

| • | Betriebsanleitung, |

| • | CE-Zeichen, |

| • | Typenschild, |

| • | leicht erreichbare Not-Halt-Tasten, |

| • | Möglichkeit für Beschäftigte, sich jederzeit vom Roboter entfernen zu können, |

| • | begrenzte und im Vergleich zu Industrierobotern geringere Traglasten, |

| • | Sicherstellung, dass sich der Kopf des Menschen außerhalb des Arbeitsbereichs befindet, |

| • | sichere Begrenzungen von Geschwindigkeit und Kraft des Roboters, |

| • | Nachweis über erfolgte Prüfung des Verletzungsrisikos. |

Bauteile mit scharfen Kanten oder heißen Oberflächen sind aus Sicherheitsgründen nicht für MRK geeignet.

Verletzungsgefahr

Eine falsche Zuführung durch den Roboter an den Menschen ist nicht auszuschließen und somit besteht Verletzungsgefahr. Generell gilt: konkrete Sicherheitsaspekte sind für alle Werkzeug- und Werkstückkombinationen individualisiert zu prüfen. Bei späteren Änderungen muss diese Prüfung wiederholt werden.

Eine falsche Zuführung durch den Roboter an den Menschen ist nicht auszuschließen und somit besteht Verletzungsgefahr. Generell gilt: konkrete Sicherheitsaspekte sind für alle Werkzeug- und Werkstückkombinationen individualisiert zu prüfen. Bei späteren Änderungen muss diese Prüfung wiederholt werden.

1.3 Technische Daten

Gewicht

Kollaborierende Roboter sind leicht, zumeist liegt das Gewicht bei 1 kg bis 30 kg. Damit ist die potenzielle Kollisionsmasse klein.

Kollaborierende Roboter sind leicht, zumeist liegt das Gewicht bei 1 kg bis 30 kg. Damit ist die potenzielle Kollisionsmasse klein.

Rundungen

Kollaborierende Roboter weisen weiche Rundungen auf, die teilweise sogar noch mit Schaumstoff umhüllt sind, um Kollisionsschäden zu minimieren.

Kollaborierende Roboter weisen weiche Rundungen auf, die teilweise sogar noch mit Schaumstoff umhüllt sind, um Kollisionsschäden zu minimieren.

Bewegungsgeschwindigkeit

Die Geschwindigkeit des Roboters sollte nicht wesentlich schneller als die der menschlichen Bewegungsabläufe sein. Die maximale Geschwindigkeit des Handgelenks zum Beispiel beträgt in etwa 1,5 m/s mit circa 0,5 kg Traglast. Die Bewegungsgeschwindigkeit ist damit deutlich geringer als die von Industrierobotern, die isoliert vom Menschen arbeiten.

Die Geschwindigkeit des Roboters sollte nicht wesentlich schneller als die der menschlichen Bewegungsabläufe sein. Die maximale Geschwindigkeit des Handgelenks zum Beispiel beträgt in etwa 1,5 m/s mit circa 0,5 kg Traglast. Die Bewegungsgeschwindigkeit ist damit deutlich geringer als die von Industrierobotern, die isoliert vom Menschen arbeiten.

Abmessungen

Die räumliche Abmessung und dadurch bedingte Reichweite in Länge, Breite und Höhe beträgt in der Regel bis zu 600 mm.

Die räumliche Abmessung und dadurch bedingte Reichweite in Länge, Breite und Höhe beträgt in der Regel bis zu 600 mm.

Drehmomente

Aufgaben, die Drehmomente größer als 15 Nm (Sicherheitswert) erfordern, sind nur bedingt für die MRK geeignet, weil der kollaborierende Roboter eventuell nicht zuverlässig zwischen kollisions- und arbeitsbedingten Drehmomenten, zum Beispiel Schrauben oder Heben, unterscheiden kann. Sind beispielsweise für Schraubvorgänge höhere Drehmomente nötig, müssen zusätzliche Sensoren dies zulassen, nachdem eine bestimmte Mindestnähe zum Bauteil erreicht und erkannt wurde.

Aufgaben, die Drehmomente größer als 15 Nm (Sicherheitswert) erfordern, sind nur bedingt für die MRK geeignet, weil der kollaborierende Roboter eventuell nicht zuverlässig zwischen kollisions- und arbeitsbedingten Drehmomenten, zum Beispiel Schrauben oder Heben, unterscheiden kann. Sind beispielsweise für Schraubvorgänge höhere Drehmomente nötig, müssen zusätzliche Sensoren dies zulassen, nachdem eine bestimmte Mindestnähe zum Bauteil erreicht und erkannt wurde.

Bauteilgewicht

Die Bauteilgewichte sollten idealerweise kleiner als 15 kg sein. Generell gilt: Je schwerer die Bauteile, desto komplizierter die Bearbeitung im Rahmen der MRK.

Die Bauteilgewichte sollten idealerweise kleiner als 15 kg sein. Generell gilt: Je schwerer die Bauteile, desto komplizierter die Bearbeitung im Rahmen der MRK.

1.4 Allgemeine Hinweise zur Umsetzung von MRK-Arbeitsbereichen

Gesamtprozess und Arbeitsschritte analysieren

Der nichtautomatisierte Gesamtprozess sollte analysiert und diejenigen Arbeitsschritte sollten identifiziert werden, die im Rahmen von MRK sinnvoll einem Roboter übertragen werden können. Kriterien dafür sind unter anderem die körperliche Belastung der Menschen in dem Arbeitsprozess, die räumliche Nähe zwischen Mensch und Roboter, der Tätigkeitsumfang sowie die erforderliche Bewegungsgenauigkeit.

Der nichtautomatisierte Gesamtprozess sollte analysiert und diejenigen Arbeitsschritte sollten identifiziert werden, die im Rahmen von MRK sinnvoll einem Roboter übertragen werden können. Kriterien dafür sind unter anderem die körperliche Belastung der Menschen in dem Arbeitsprozess, die räumliche Nähe zwischen Mensch und Roboter, der Tätigkeitsumfang sowie die erforderliche Bewegungsgenauigkeit.

Materialbereitstellung

Die Materialbereitstellung sollte idealerweise lageorientiert im Ladungsträger an den Montageplatz mit gleicher Greifposition für Roboter erfolgen.

Die Materialbereitstellung sollte idealerweise lageorientiert im Ladungsträger an den Montageplatz mit gleicher Greifposition für Roboter erfolgen.